عمل هم زدن می تواند اهداف مختلفی داشته باشد، از جمله ایجاد تلاطم ( کمک به انتقال حرارت) و یا ایجاد سطح تماس نزدیک بین دو فاز ( انتقال جرم) و …

همزن ها تقریباً در همه صنایع فرایندی (از جمله صنعت نفت و پتروشیمی ، تصفیه آب و فاضلاب، صنایع پلیمری، راکتورهای شیمیایی و … ) کاربرد دارند. در این مقاله همزن های مورد استفاده در صنایع بهداشتی و آرایشی معرفی می شوند:.

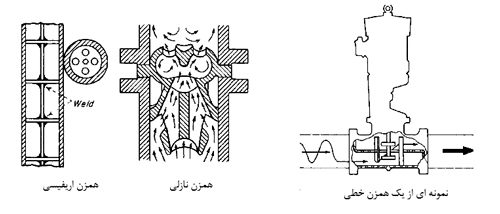

شکل ۱- نمایش همزن های جریانی (خطی )

این همزن مکانیکی می تواند مجهز به پره(Impeller) و یا انواع دیگری از تیغه ها باشد. همانند انواع ورزدهنده(Kneader) ، مخلوط کننده های با تعویض پیمانه (Change-can mixer)، همزن های خارج کننده (Mixer-Extruders) و انواع دیگری از همزن ها مانند همزنهای رنگ ساب (Muller)، بن بوری(Banbury)، غلطکی(Roller)،نواری(Helical) و… که از موضوع بحث ما خارج است.

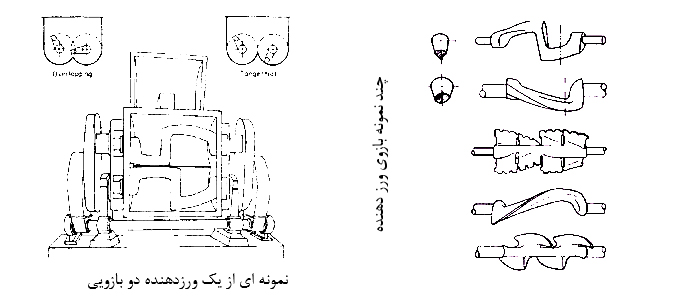

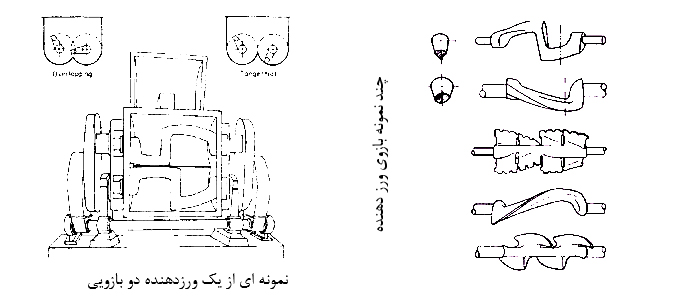

ورز دادن روشی از مخلوط کردن است که شامل پهن کردن توده، تا کردن آنها روی خود و پهن کردن مجدد آن می باشد ساده ترین نوع آنها ورز دهنده های دو بازویی (Double arm kneader) می باشد که جهت فراوری توده های پلاستیکی سبک به کار می رود.

در شکل ۲ یک دستگاه ورزدهنده و چند نمونه از بازو های ورزدهنده دیده می شود:

شکل 2- ورز دهنده و بازوهای آن

مخلوط کننده های با تعویض پیمانه جهت هم زدن مایعات گرانرو و یا خمیرهای سبک ( شبیه خمیرهای نانوایی) به کار می رود . (شکل ۳)

در این نوع از همزنها پیمانه کوچکی با حجم ۵ تا ۱۰۰ گالن ماده مخلوط شدنی را در خود جای می دهد. وقتی هم زدن کامل شد سر همزن را بالا آورده، تیغه را تمیزکرده و پیمانه را تعویض می کنند.

شکل ۳- مخلوط کننده با تعویض پیمانه

در برخی ازهمزن های از این نوع، تیغه های همزن بزرگ و در نزدیکی دیواره قرار دارند. تا همه مایع یا خمیر با تیغه تماس یافته و مخلوط شود.به این جور همزن ها، همزن های با تیغه Anchor می گویند.

در این همزن ها نسبت قطر پره به قطر تانک می تواند به بیش از ۹۵ درصد برسد.

نمونه ای از یک تیغه Anchor در شکل ۴ نشان داده شده است.

شکل۴- تیغه Anchor

پره های با تیغه Anchor جزء پره های با فاصله نزدیک به جداره (Close clearance Impellers) می باشند که جهت فراوری سیالات شبه پلاستیکی به کار می روند زیرا چنانچه در این سیستم ها از پره های ملخی و یا انواع دیگر پره های با قطر کم( Da/Dt < ۰/۳) استفاده گردد مقداری از سیال به دلیل دوری از پره همزن، ساکن (stagnant) گردیده به دیواره همزن خواهد چسبید.

از پره های با تیغه Anchor به خصوص جهت اصلاح شدت انتقال حرارت در سیالات با قوام زیاد استفاده می گردد.زیرا این پدیده، با افزایش ضخامت فیلم سیال ساکن روی جداره ، باعث کاهش شدید « ضریب کلی انتقال حرارت » گردیده و شدت انتقال حرارت را کم خواهد کرد.

تقسیم بندی این همزن ها بر اساس الگوی جریانی است که ایجاد می کنند.

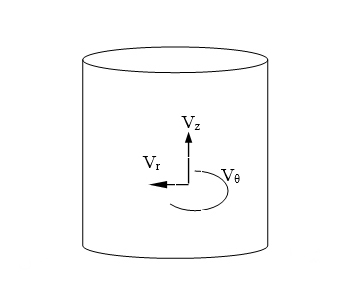

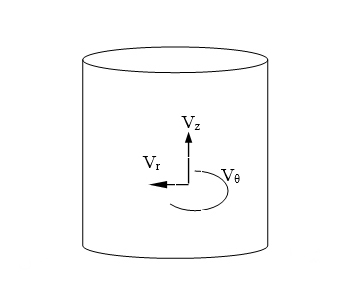

هر نقطه از سیال داخل تانک دارای سه مؤلفه سرعت محوری(Vz)، دورانی( (Vθ و شعاعی (Vr) بطوریکه در شکل ۵ نشان داده شده می باشد. مؤلفه دورانی نقشی در هم زدن ندارد و اغلب از اختلاط مناسب جلوگیری می کند.

شکل ۵- مؤلفه های سرعت در همزن

همزن ها بسته به آنکه سیال را در جهت مؤلفه شعاعی و یا محوری هدایت کنند به دو نوع جریان شعاعی(radial flow) و جریان محوری(Axial flow) تقسیم بندی می شوند:

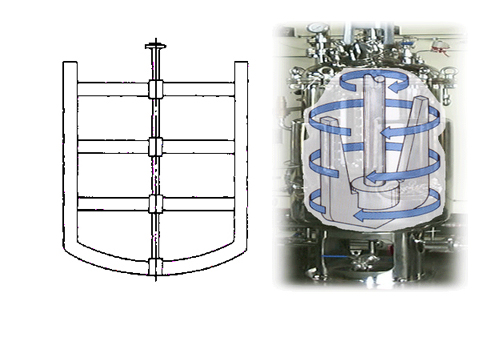

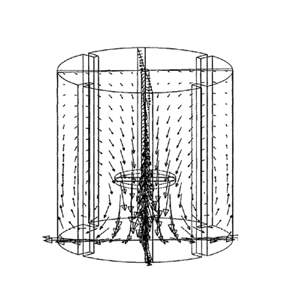

شکل ۶- سیرکوله شدن سیال در تانک

در همزن های از این نوع تیغه های پره( Blades) زاویه کمتر از ۹۰ درجه با صفحه چرخش(Plane of rotation) ایجاد می کنند.

عدد رینولدز در این الگوی جریان بین ۲۰۰ تا ۶۰۰ می باشد.

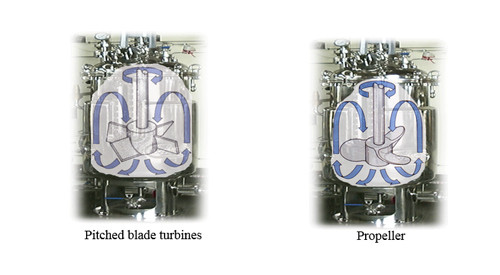

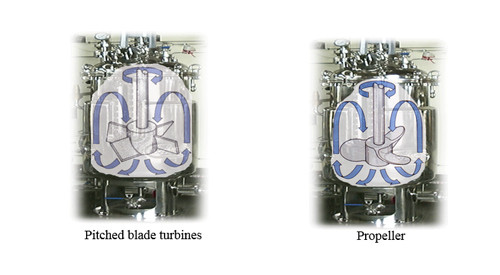

از جمله این همزن ها می توان همزن های پره ملخی(Propeller) و همزن های توربینی با پره شیب دار(Pitched blade turbines) را نام برد که شکل آنها در شکل ۷ نشان داده شده است:

شکل ۷- همزن های جریان شعاعی

پره ملخی( propeller) در تانک های با حجم کمتر از

۳/۸m3

( یا قطر کمتر از ۱/۸m ) استفاده می گردد.

در این موارد توان مورد نیاز همزن از

۲/۲Kw

کمتر است.

در همزن های جریان محوری سرعت چرخش پره همزن در دو محدوده ۱۱۵۰ تا ۱۷۵۰ دور در دقیقه برای محرک مستقیم (Direct drive) و ۳۵۰ تا ۴۰۰ دور در دقیقه برای محرک دنده ای (Gear drive) می باشد سرعت بالای دور همزن، باعث کاهش نرخ گردش سیال(Circulation rate) و در عوض افزایش گرادیان سرعت (velocity gradient)وبه عبارت دیگرافزایش نرخ تنش(shear rate) در جریان خروجی از پره همزن(Discharge of impeller) می گردد.

برای این منظور از نوع خاصی از پره ها استفاده می شود که در شکل ۸ نشان داده شده است.

شکل ۸- پره با نرخ تنش بالا

معمولاً جهت سوسپانسیون جامدات از محرک دنده ای استفاده می گردد در حالیکه برای پراکنده ساختن سریع جامدات (Flash mixing) و یا در واکنش های سریع ( در راکتور هایCSTR ) دور های بالا مناسب است.

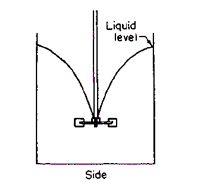

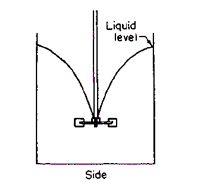

همانطور که ذکر شد مؤلفه دورانی سرعت از اختلاط مناسب جلوگیری می کند دلیل این امر آن است که وجود این مؤلفه باعث افزایش نیروی سانتری فوژی می گردد. عمل این نیرو بر روی سیال در حال چرخش باعث ایجاد گردابه (Vortex) و نتیجتاً کاهش راندمان همزن می گردد. گردابه باعث می شود سطح سیال در نزدیکی جداره بالا رفته و در نزدیکی شافت همزن پایین بیاید.

اگر شدت گردابه به حدی برسد که سطح مایع به پره برسد پدیده ماندگی هوا(Air entrainment) در سیال و به علاوه، ایجاد موج نوسانی(Oscillating surge) در داخل تانک و همچنین اعمال نیروی عمل کننده نوسانی (Fluctuating force) به محور همزن خواهد گردید.در شکل 9 یک نمونه از این نوع گردابه دیده می شود.

شکل ۹- نمایش یک گردابه

برای جلوگیری از «پدیده ایجاد گردابه» تمهیدات زیر به کار گرفته می شود:

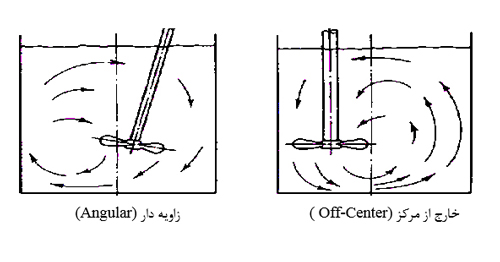

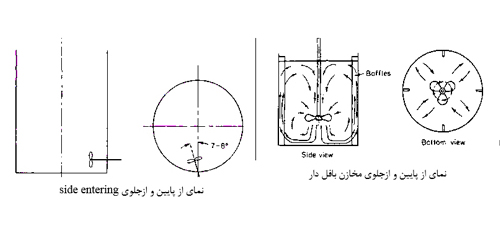

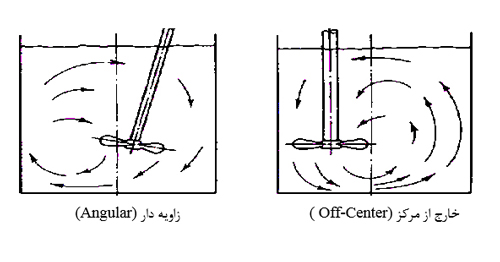

الف- وارد کردن همزن به صورت زاویه دار(Angular) و یا خارج از مرکز استوانه (Off-Center) در تانک های کوچک. ( حجم کوچکتر از ۳۴ ) این دو اقدام به علاوه باعث افزایش قدرت گردش سیال از بالا به پایین می شود

شکل ۱۰- جلوگیری از تشکیل گردابه در تانکهای کوچک

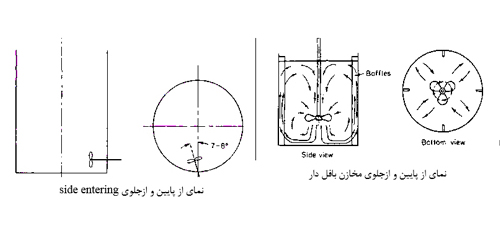

ب- وارد کردن همزن به صورت جانبی (Side-Entering) در تانکهای متوسط

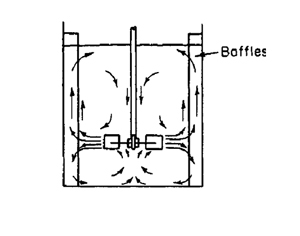

ج- نصب تیغه های عمودی بلند به نام « بافل(Baffle)» بر روی دیواره ظرف همزن. نصب تعداد ۴ بافل اغلب کفایت می کند. پهنای معمول بافل ها بین ۵ تا ۱۰ درصد قطر تانک است.

شکل ۱۱- جلوگیری از تشکیل گردابه در تانکهای متوسط و بزرگ

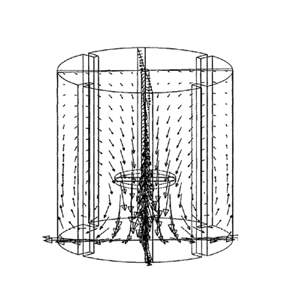

شکل ۱۲- دو نمونه پره برای همزن های با جریان شعاعی

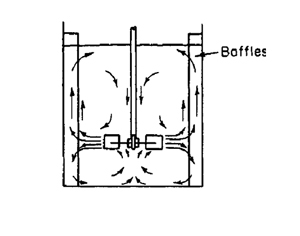

در این همزن ها بر خلاف همزن های جریان محوری (که سیال از بالا به پایین پمپ می شود) سیال از بالا و پایین در جهت شعاع پمپ می شود. وگردش (سیرکوله شدن) در دو ناحیه بالا و پایین انجام می شود.(شکل ۱۳)

شکل ۱۳- سیرکوله شدن سیال در تانک با همزن جریان شعاعی

محدوده رینولدز در پدالی ها ۳۰۰ تا 105*4 و در توربینی ها بین ۴۰۰ تا 105*2 می باشد.

- خواص سیال به کاررفته در فرایند

- قیمت تجهیزات

- مواد مورد نیاز جهت ساخت

2) Max. S. Peters, Plant design and economics for chemical engineers, 4th Edition.

تقسیم بندی همزن ها

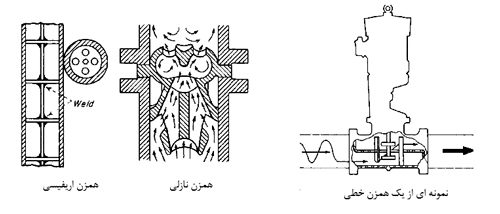

۱- همزن های جریانی( خطی)

این نوع از همزن ها داخل لوله ها قرار داده می شوند. از یک سری نازل و اریفیس تشکیل شده که دو فاز مخلوط شونده از داخل آنها پمپ می شوند و اتلاف انرژی حاصل از افت فشار باعث پخش شدن ذرات مایع در یکدیگر می شود. در این همزن ها میزان آمیختگی با شدت جریان متناسب است. در شکل ۱ نمونه ای از یک همزن اریفیسی و یک همزن نازلی نشان داده شده است.

شکل ۱- نمایش همزن های جریانی (خطی )

۲- مخازن همزن دار(Agitated vessels)

در این نوع همزن ها موادی که باید در داخل یکدیگر پخش شوند در داخل یک ظرف ریخته شده و عمل هم زدن توسط یک همزن مکانیکی(Agitator) انجام می گیرد.این همزن مکانیکی می تواند مجهز به پره(Impeller) و یا انواع دیگری از تیغه ها باشد. همانند انواع ورزدهنده(Kneader) ، مخلوط کننده های با تعویض پیمانه (Change-can mixer)، همزن های خارج کننده (Mixer-Extruders) و انواع دیگری از همزن ها مانند همزنهای رنگ ساب (Muller)، بن بوری(Banbury)، غلطکی(Roller)،نواری(Helical) و… که از موضوع بحث ما خارج است.

ورز دادن روشی از مخلوط کردن است که شامل پهن کردن توده، تا کردن آنها روی خود و پهن کردن مجدد آن می باشد ساده ترین نوع آنها ورز دهنده های دو بازویی (Double arm kneader) می باشد که جهت فراوری توده های پلاستیکی سبک به کار می رود.

در شکل ۲ یک دستگاه ورزدهنده و چند نمونه از بازو های ورزدهنده دیده می شود:

شکل 2- ورز دهنده و بازوهای آن

در این نوع از همزنها پیمانه کوچکی با حجم ۵ تا ۱۰۰ گالن ماده مخلوط شدنی را در خود جای می دهد. وقتی هم زدن کامل شد سر همزن را بالا آورده، تیغه را تمیزکرده و پیمانه را تعویض می کنند.

شکل ۳- مخلوط کننده با تعویض پیمانه

در این همزن ها نسبت قطر پره به قطر تانک می تواند به بیش از ۹۵ درصد برسد.

نمونه ای از یک تیغه Anchor در شکل ۴ نشان داده شده است.

شکل۴- تیغه Anchor

از پره های با تیغه Anchor به خصوص جهت اصلاح شدت انتقال حرارت در سیالات با قوام زیاد استفاده می گردد.زیرا این پدیده، با افزایش ضخامت فیلم سیال ساکن روی جداره ، باعث کاهش شدید « ضریب کلی انتقال حرارت » گردیده و شدت انتقال حرارت را کم خواهد کرد.

همزن های پره دار(Impellers)

از میان انواع مختلف همزن ها (Agitators) که اجمالاً مطرح شد. همزن های پره دار(Impellers) کاربرد بسیار وسیعی در صنایع آرایشی و بهداشتی و بخصوص ساخت کرم ها دارند.تقسیم بندی این همزن ها بر اساس الگوی جریانی است که ایجاد می کنند.

هر نقطه از سیال داخل تانک دارای سه مؤلفه سرعت محوری(Vz)، دورانی( (Vθ و شعاعی (Vr) بطوریکه در شکل ۵ نشان داده شده می باشد. مؤلفه دورانی نقشی در هم زدن ندارد و اغلب از اختلاط مناسب جلوگیری می کند.

شکل ۵- مؤلفه های سرعت در همزن

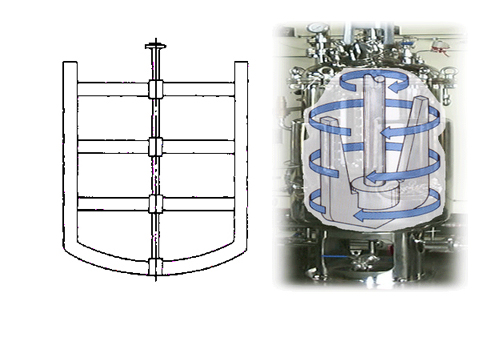

مخازن همزن دار با جریان محوری:(Axial-flow mixers)

در این نوع از همزن ها پره، جریانی موازی محور همزن ایجاد کرده و مانند پمپ سیال را از بالامکش کرده و به پایین تانک هدایت می کند.سیال بنا به اصل بقای ماده در نقاط دور از پره همزن، به بالا حرکت می کند و به این ترتیب سیال همانند الگوی نشان داده شده در شکل 6 در داخل تانک سیرکوله می گردد.

شکل ۶- سیرکوله شدن سیال در تانک

از جمله این همزن ها می توان همزن های پره ملخی(Propeller) و همزن های توربینی با پره شیب دار(Pitched blade turbines) را نام برد که شکل آنها در شکل ۷ نشان داده شده است:

شکل ۷- همزن های جریان شعاعی

در همزن های جریان محوری سرعت چرخش پره همزن در دو محدوده ۱۱۵۰ تا ۱۷۵۰ دور در دقیقه برای محرک مستقیم (Direct drive) و ۳۵۰ تا ۴۰۰ دور در دقیقه برای محرک دنده ای (Gear drive) می باشد سرعت بالای دور همزن، باعث کاهش نرخ گردش سیال(Circulation rate) و در عوض افزایش گرادیان سرعت (velocity gradient)وبه عبارت دیگرافزایش نرخ تنش(shear rate) در جریان خروجی از پره همزن(Discharge of impeller) می گردد.

برای این منظور از نوع خاصی از پره ها استفاده می شود که در شکل ۸ نشان داده شده است.

شکل ۸- پره با نرخ تنش بالا

همانطور که ذکر شد مؤلفه دورانی سرعت از اختلاط مناسب جلوگیری می کند دلیل این امر آن است که وجود این مؤلفه باعث افزایش نیروی سانتری فوژی می گردد. عمل این نیرو بر روی سیال در حال چرخش باعث ایجاد گردابه (Vortex) و نتیجتاً کاهش راندمان همزن می گردد. گردابه باعث می شود سطح سیال در نزدیکی جداره بالا رفته و در نزدیکی شافت همزن پایین بیاید.

اگر شدت گردابه به حدی برسد که سطح مایع به پره برسد پدیده ماندگی هوا(Air entrainment) در سیال و به علاوه، ایجاد موج نوسانی(Oscillating surge) در داخل تانک و همچنین اعمال نیروی عمل کننده نوسانی (Fluctuating force) به محور همزن خواهد گردید.در شکل 9 یک نمونه از این نوع گردابه دیده می شود.

شکل ۹- نمایش یک گردابه

الف- وارد کردن همزن به صورت زاویه دار(Angular) و یا خارج از مرکز استوانه (Off-Center) در تانک های کوچک. ( حجم کوچکتر از ۳۴ ) این دو اقدام به علاوه باعث افزایش قدرت گردش سیال از بالا به پایین می شود

شکل ۱۰- جلوگیری از تشکیل گردابه در تانکهای کوچک

ج- نصب تیغه های عمودی بلند به نام « بافل(Baffle)» بر روی دیواره ظرف همزن. نصب تعداد ۴ بافل اغلب کفایت می کند. پهنای معمول بافل ها بین ۵ تا ۱۰ درصد قطر تانک است.

شکل ۱۱- جلوگیری از تشکیل گردابه در تانکهای متوسط و بزرگ

مخازن همزن دار با جریان شعاعی ( Radial Flow)

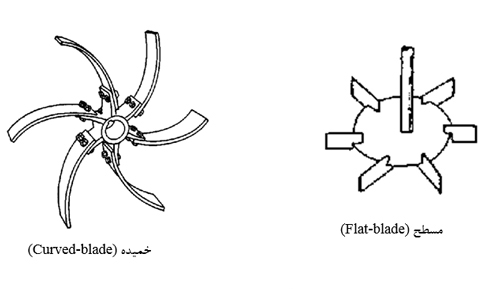

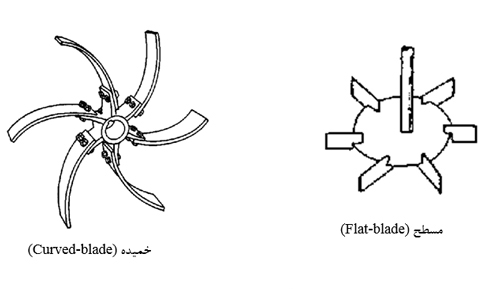

این نام به سری همزن هایی اطلاق می گردد که جریانی عمود بر محور همزن ( در جهت مؤلفه شعاعی همزن) ایجاد می کنند. این همزن ها پره هایی موازی با محور همزن دارند که می توانند خمیده (Curved-blade) ویا مسطح (Flat-blade) باشند. در شکل ۱۲ نمونه ای از همزن های شعاعی نشان داده شده است.

شکل ۱۲- دو نمونه پره برای همزن های با جریان شعاعی

شکل ۱۳- سیرکوله شدن سیال در تانک با همزن جریان شعاعی

فرق توربین و پدال

به پره های کوچک ( قطر پره بین ۰/۳ تا ۰/۶ قطر تانک) و سرعت بالا که دارای چندین تیغه هستند «توربین(turbine)» و به پره های بزرگ ( قطر پره بیش از ۰/۶ قطر تانک) و سرعت پایین که ۲ یا ۴ تیغه دارند «پدال(paddle)» گفته می شود.محدوده رینولدز در پدالی ها ۳۰۰ تا 105*4 و در توربینی ها بین ۴۰۰ تا 105*2 می باشد.

انتخاب همزن مناسب

فاکتور های اصلی انتخاب همزن عبارتند از:

- نوع فرایند- خواص سیال به کاررفته در فرایند

- قیمت تجهیزات

- مواد مورد نیاز جهت ساخت

نکات تکمیلی

جهت انتخاب همزن فرمول خاصی وجود ندارد ولی راهنمایی های زیر می تواند مفید باشد:

•

مناسب ترین همزن آن است که با انتخاب آن، هزینه کل ( مجموع هزینه های ثابت و در گردش) به حداقل برسد.

• برای ظرف های کوچک ( با قطر کمتر از ۱/۸ متر، حجم تا ۴ متر مکعب ) انتخاب نخست ، همزن های از بالا وارد شده (top entering) است که می تواند زاویه دار و یا خارج از مرکز باشد.

• اندازه پره، شیب و ارتفاع تیغه های آن و سرعت چرخش پره و… می توانند از طریق آزمونهای مدل(model tests) ، تجربه های کسب شده از فرایند های مشابه و یا در مواردی از روابط تجربی به دست آیند.

• برای ظروف بزرگتر (بین ۴ تا ۲۰۰ متر مکعب) همزن های توربینی هم محور با ظرف با ۴ یا تعداد بیشتری بافل باید انتخای نخست، باشد. در این مورد نسبت ارتفاع تانک به قطر تانک می تواند بین ۰/۷۵ تا ۱/۵ باشد.

• هرچه ویسکوزیته سوسپانسیون بیشتر می شود قطر پره باید بزرگتر انتخاب گردد.

• برای پخش کردن سریع ذرات جامد در مایعات، پخش کردن گازها در داخل راکتورهای سه فازی(slurry) ، وهمچنین افزایش ضریب انتقال جرم بین فاز جامد و مایع استفاده از پره های با قطر کوچک(Da/DT < ۰/۳) توصیه شده است.

• سرعت چرخش پره همزن های جریان شعاعی در محدوده بین ۵۰ تا ۱۵۰ دور در دقیقه اما بسته به شرایط فرایند می تواند تا ۴۰۰ دوردردقیقه افزایش و یا تا ۱۵ دوردردقیقه کاهش یابد.

• در فرایند هایی که خوردگی فلزات یک معضل است پره های با پوشش شیشه ای(glass coated ) می تواند اقتصادی باشد.

• برای ظرف های کوچک ( با قطر کمتر از ۱/۸ متر، حجم تا ۴ متر مکعب ) انتخاب نخست ، همزن های از بالا وارد شده (top entering) است که می تواند زاویه دار و یا خارج از مرکز باشد.

• اندازه پره، شیب و ارتفاع تیغه های آن و سرعت چرخش پره و… می توانند از طریق آزمونهای مدل(model tests) ، تجربه های کسب شده از فرایند های مشابه و یا در مواردی از روابط تجربی به دست آیند.

• برای ظروف بزرگتر (بین ۴ تا ۲۰۰ متر مکعب) همزن های توربینی هم محور با ظرف با ۴ یا تعداد بیشتری بافل باید انتخای نخست، باشد. در این مورد نسبت ارتفاع تانک به قطر تانک می تواند بین ۰/۷۵ تا ۱/۵ باشد.

• هرچه ویسکوزیته سوسپانسیون بیشتر می شود قطر پره باید بزرگتر انتخاب گردد.

• برای پخش کردن سریع ذرات جامد در مایعات، پخش کردن گازها در داخل راکتورهای سه فازی(slurry) ، وهمچنین افزایش ضریب انتقال جرم بین فاز جامد و مایع استفاده از پره های با قطر کوچک(Da/DT < ۰/۳) توصیه شده است.

• سرعت چرخش پره همزن های جریان شعاعی در محدوده بین ۵۰ تا ۱۵۰ دور در دقیقه اما بسته به شرایط فرایند می تواند تا ۴۰۰ دوردردقیقه افزایش و یا تا ۱۵ دوردردقیقه کاهش یابد.

• در فرایند هایی که خوردگی فلزات یک معضل است پره های با پوشش شیشه ای(glass coated ) می تواند اقتصادی باشد.

مراجع:

1) J. H. perry et al., Chemical Engineers Handbook, 6th Edition, McGraw-Hill Book Co.2) Max. S. Peters, Plant design and economics for chemical engineers, 4th Edition.

• undefined

•

مطلب فوق را در شبکه های اجتماعی زیر با دوستانتان به اشتراک بگذارید